9月23日至25日,“第七届航空航天数字化测量技术创新发展论坛”在辽宁沈阳成功举行。本次会议由中国航空工业集团有限公司制造技术中心、航空工业沈阳飞机工业(集团)有限公司、中国航空学会制造工程分会联合主办,会议邀请了航空航天制造企业、研究院所和高校相关领域专家分享测量技术发展前沿,探讨数字化测量技术的最新应用与发展。

作为国内三维工业检测技术领跑者,新拓三维积累了近30年的服务于航空航天与国防军工行业客户的经验。在此次会议上,新拓三维携XTOM蓝光三维扫描仪、XTDIC三维光学应变测量分析系统亮相,展示了三维测量技术在不同场景下服务于航空航天产业的落地应用,并介绍了一系列项目实践和应用案例,赢得了现场广大业内专家和学者的广泛关注。

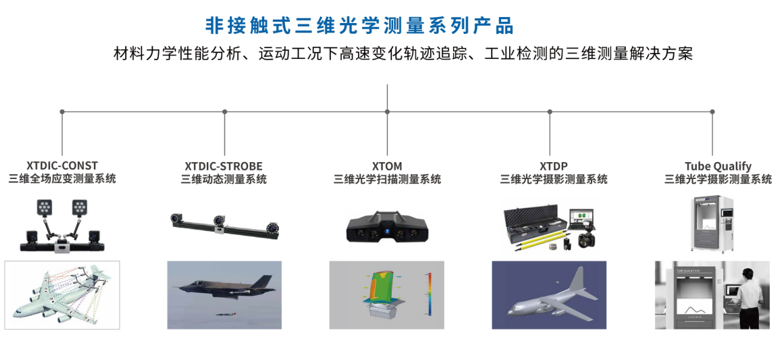

在会议现场的交流中,新拓三维负责人表示,在数字化时代,航空航天产业无论在研发、生产制造还是部件装配,整个过程的时间轴都在不断缩短。传统的测量方法存在耗时长、效率低的缺陷,且测量数据往往无法完全应用需求。新拓三维自主研发的三维光学测量系列产品,作为一种高精度、非接触测量的数字化测量手段,已成为飞机质量保障的重要工具和手段,贯穿从材料分析、发动机检测(包括管路)、零部件变形分析、整机变形分析、维修及保养全过程。

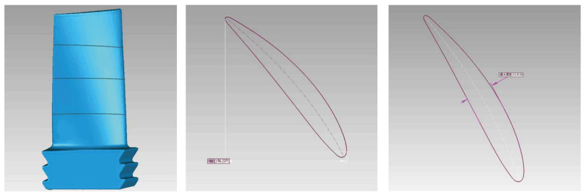

以航空发动机检测为例,航空发动机33%的工作量来自叶片的制造,叶片检测量大、精度要求高,要求测量稳定性好。相比接触式检测方式,XTOM蓝光三维扫描仪扫描速度快,数据更全面,使用更灵活,对于具有复杂曲面的涡轮叶片,也能轻松获取三维数据,助力制造商加速初样之前的产品启动,缩短研发周期。

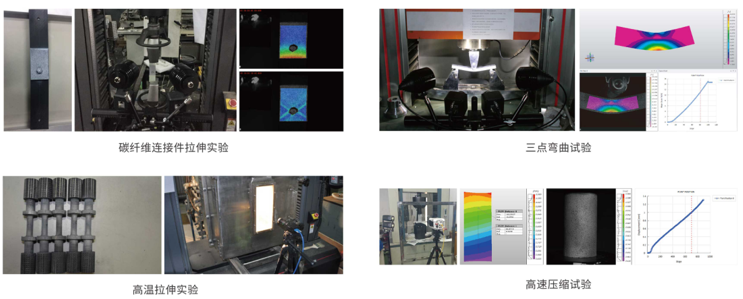

而在航空材料研究领域,XTDIC三维光学应变测量分析系统可替代传统的引伸计和应变片,实现实时的三维变形应变分析,有效分析航空复合材料、接合和零件的力学性能及行为表现,可在机械载荷和热负荷的情况下,测量软质、硬质航空材料的全场三维应变和变形。

另外,在动态测量应用领域,XTDIC系统可对零部件进行动态测量,可实时测量空气动力学结构体的移动行为,比如机翼模型、航空座椅变形、自由落体实验、铆接件分析测试,由此分析部件在运转过程中的振动、加速度、变形和失衡等参数。

以上这些应用案例,仅仅是新拓三维系列产品方案的部分应用场景。基于航空航天兵器工业的需求,新拓三维打造了贯穿航空航天制造从科研、设计、生产制造、检测、维护和维修全过程各阶段的三维光学测量解决方案,助力航空航天领域数字化、智能化的不断发展,并得到了高校科研、军工、航空制造单位及企业的广泛认可。