“变速器零件对加工精度要求高,在制造过程中产生的细小误差,就可能导致一批产品报废,因此在产品检测上我们非常谨慎。传统的测量方式已经不能满足生产需求,三维扫描技术给我们带来了更快、更精确的数字化测量,这不仅为我们节省了一笔不小的检测成本,也让我们的零部件品质更可靠,产品更具竞争力。”

——国内某知名汽车零部件制造企业负责人

客户概述

汽车变速器是汽车的关键部件之一,变速箱壳体又是变速器中的关键零件。变速箱壳体是一形状复杂的大尺寸零件,相较于其它的汽车零部件来说,变速箱壳体的开发设计、生产过程以及质量检测都面临较大的挑战。

汽车行业的竞争日益加剧,缩短产品的开发和生产周期,提高生产效率,提升产品品质,成为零部件生产企业保持竞争力的重要手段。国内某知名汽车零部件制造企业急需导入一种高精度、高效率、检测结果直观的三维检测方式,并对新式变速器外壳进行三维扫描,获取数据用来逆向设计,以便更好配合新车的开发设计。

面临的挑战

变速箱壳体的加工质量直接影响变速箱内部部件的精度、性能和寿命。因此,汽车变速箱壳体的质量把控对汽车的性能、质量与安全尤为重要。然而,汽车变速箱盖外表轮廓结构极为复杂,凹凸曲面非常多,传统的检测方式工作量非常大、耗时且不精准。

传统的检测方式是使用三坐标测量仪,复杂的编程过程,缓慢的测量速度,耗费大量的检测时间。

输出的一系列点数据量少,检测数据不够全面。且不能直接获得整体的面数据,无法做逆向设计。

XTOM三维光学扫描测量系统的出现,颠覆了变速箱壳体检测过程,大大提升了变速箱壳体检测的效率。

解决方案

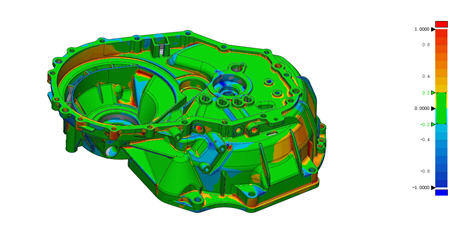

使用XTOM三维光学扫描测量系统,对变速箱壳体进行三维扫描,获取定位点和壳体的三维数据,与原始设计的3D数模文件图纸进行尺寸比对,得到生产的变速箱壳体的实际偏差注释图,数据保存直观方便,让客户得到了满意的结果。

针对变速箱壳体细节较多较复杂的区域,通过调整三维扫描软件参数,可实现实时提高选定区域的扫描点间距,保证壳体表面三维数据的细节,同时也提高了扫描效率。大大减少了客户逆向设计周期,降低了人力成本和时间成本。

检测流程

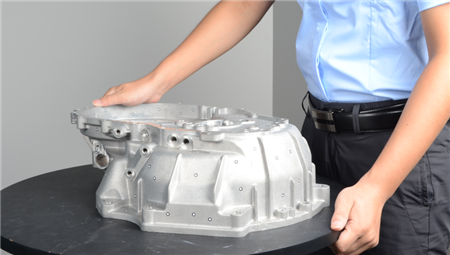

1、贴标记点

快速贴上定位标记点,无需做喷粉等预处理,贴点用时大概几分钟时间;

▲为变速箱壳体贴上定位标记点

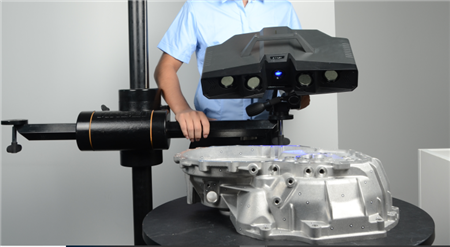

2、三维扫描

XTOM三维光学扫描测量系统,扫描操作方便灵活,扫描数据全面,扫描快速准确地获取变速箱壳体复杂的三维数据,三维扫描大概用时10分钟;

▲变速箱壳体三维扫描

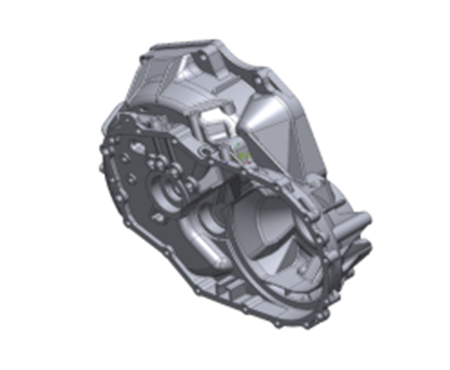

▲扫描获取点云和stl数据

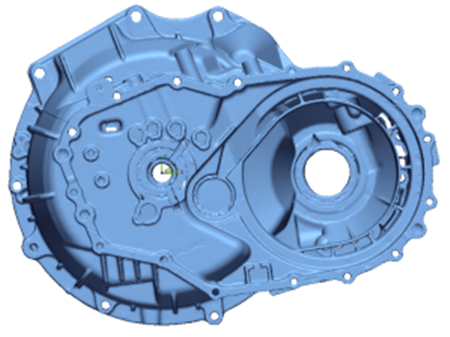

3、数据分析

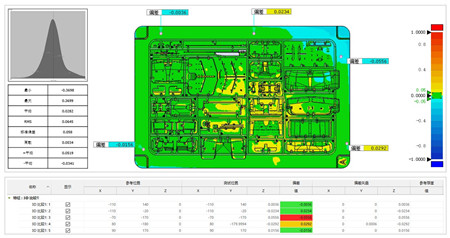

与原始3D图纸进行尺寸比对,得到生产的变速箱壳体的实际偏差,确定变速箱壳体是否满足装配要求。数据对比检测,出具报告大概用时5分钟。

▲尺寸比对偏差结果

▲尺寸偏差检测报告

客户价值

XTOM三维光学扫描测量系统快速准确地获取了汽车变速箱壳体的3D偏差数据,准确高效地找到变速箱壳体的误差,从根本上保证了变速箱壳体的生产质量安全。

XTOM三维光学扫描测量系统的扫描快速、轻便易携的特点,可大大降低汽车零部件的生产质量把控难度,提高检测的效率;目前它已应用到了汽车制造的各个环节,覆盖质量检测、产品开发、逆向工程等方面,有效地为汽车零部件制造企业节省成本,提升竞争力。