钣金件有着广泛的用途,比如汽车车身外壳,电子电器制造精密的零件,医疗器械的外壳,另外常见的油箱、通风管道、弯头等,这些都是由钣金材料经过加工工艺制成的。

钣金件是一种通过冷加工工艺制成的钢铁制品,钣金属于薄钢铁,质量轻,强度高,非常坚硬,通过剪床、冲床、数控下料等工艺加工成型。相对于其他的钢铁加工方法,钣金加工工艺有较高的性价比。

钣金冲压件,是靠压力机和模具对钢铁板材施加外力,使之产生塑性变形或分离,获得所需形状和尺寸的金属板料零件,冲压的坯料主要是热轧和冷轧的钢板和钢带。

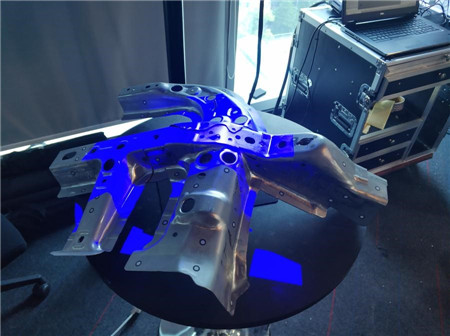

某客户的钣金产品为精密冲压件,对尺寸要求非常严苛。钣金件在冲压生产过程中,容易产生变形,比如刮痕,毛刺,线偏移,凹凸,应力不均匀发生曲折,皱纹,尺寸偏差等。不良品会对后续工件安装产生影响,对钣金件的尺寸检测尤为重要。

客户面临的检测难题

客户以往对精密冲压钣金件的尺寸检测方案为:

1、三坐标检测,需在实验室对钣金件进行测量,设备操作繁杂,需要手动拼接,速度慢,且对周围检测环境要求苛刻。

2、手持式三维扫描仪,轻、方便灵活移动,但是对操作人员要求高,不同人员操作扫描测量结果差异大,精度达不到精密钣金工件检测的要求。

新拓三维光学测量解决方案

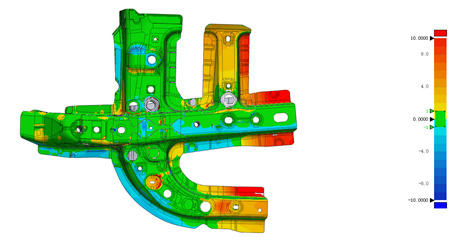

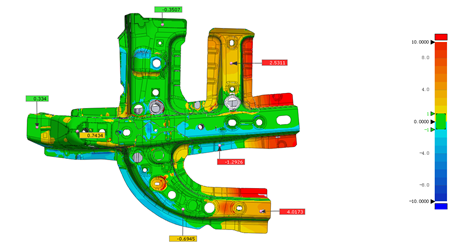

新拓三维XTOM三维光学扫描测量系统,可实现全场扫描检测,大大提高检测效率,精准获取钣金件三维数据,生成stl数据,与原有CAD数据进行比对,准确获取钣金件面上每个点的具体偏差数值。

全场测量:通过三维扫描,可获取包括特征位置和尺寸、轮廓形状、加工缺陷、表面变形等数据;

高精度:无论是多曲面、多凹槽还是有孔位的钣金件,它的检测精度可达0.005mm,可满足工业产品检测的需求。

操作简单:可根据不同工件的测量需求,灵活变更摄像头和配置,满足客户的不同工件检测需求。

通过XTOM三维光学扫描测量系统进行扫描采集,基于光栅投影工作原理,采用高分辨率的工业相机,捕捉工件的三维数据,最大限度还原零件轮廓细节,并能保证极高的精度。

扫描出钣金件三维数据后,得到三维模型与原数模CAD进行拟合比对,即可得到工件形变的位置和具体的数值,便于后续的调整和修改。

新拓三维自主研发的XTOM系统,操作简单,便于对工件进行高精度扫描,10分钟即可获取偏差值,快速检知生产、组装等环节的弱点,测量精度远超手持式三维扫描仪;相对于传统的三坐标测量,XTOM系统在使用时无需复杂编程,大大提升扫描速度。

另外,它可以精准获取钣金件三维数据,对特征位置、曲面轮廓、壁厚和截面进行检测和分析,并可输出数字化测量报告,便于后期整理和查阅,帮助生产商提高检测效率,提升产品的质量和市场竞争力。