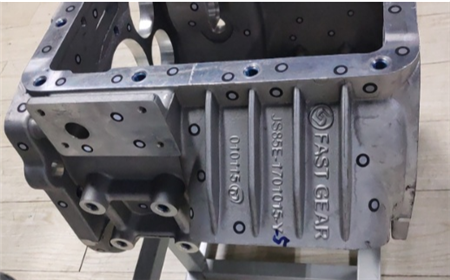

变速箱箱体的主要作用是支承各传动轴,保证各轴之间的中心距及平行度,并确保变速箱部件与发动机正确安装。变速箱薄壁壳体零件的加工质量,关系着变速箱的装配精度和运动精度,直接影响汽车的工作精度、使用性能和寿命。

汽车变速箱薄壁壳体,它的外表有多个平面需精加工,支承孔、螺纹孔形状复杂,生产过程容易产生变形,生产难度大,良品率不高。为管控生产质量汽车零部件制造商需获取变速箱三维数据,更好地进行产品的逆向设计,以及对产品三维尺寸进行检测,以解决质量管控的难题。

1、3D扫描逆向建模

变速箱壳体零件的主要加工表面是平面及孔系,一般来说,保证孔系的尺寸精度,要比保证平面的尺寸精度难度大。因此,对于变速箱壳体逆向设计来说,主要是保证孔的尺寸精度和位置精度,处理好孔与平面之间的相互关系。

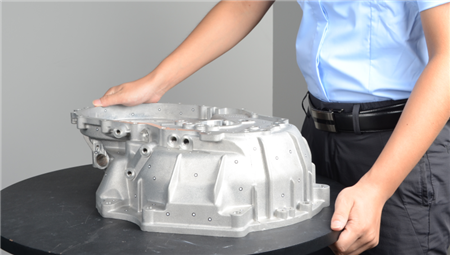

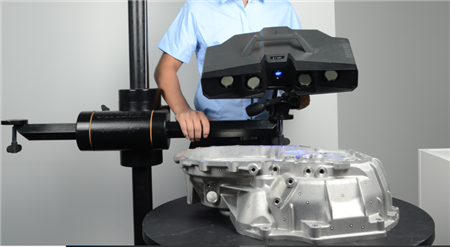

由于汽车变速箱的结构极其复杂,正向设计难度大,且耗时非常长。新拓三维技术工程师采用XTOM三维光学扫描测量系统,对变速箱外壳进行扫描,高效获取精准的三维数据,可有效提升三维建模速度,极大地节省逆向设计周期。

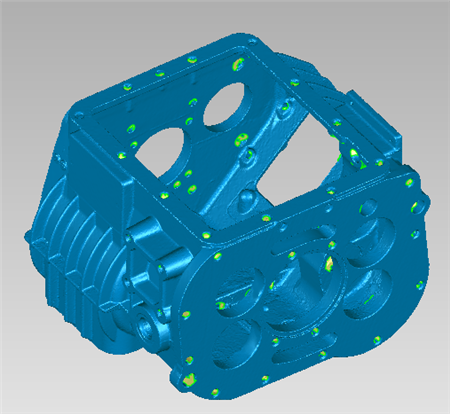

扫描变速箱壳体获取stl数据

逆向设计的关键在于获取高精度三维模型,也就是原始点云的快速获取,XTOM测量系统能直接快速获取汽车变速箱壳体高精度的三维数据。

扫描变速箱壳体获取stl数据

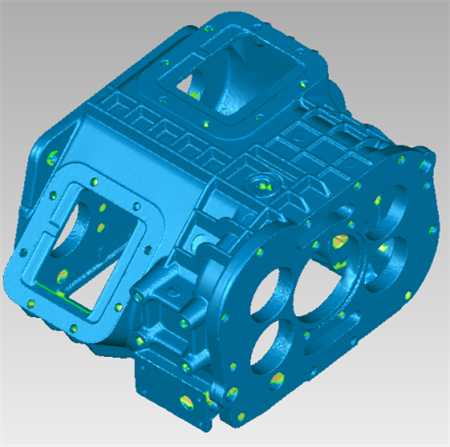

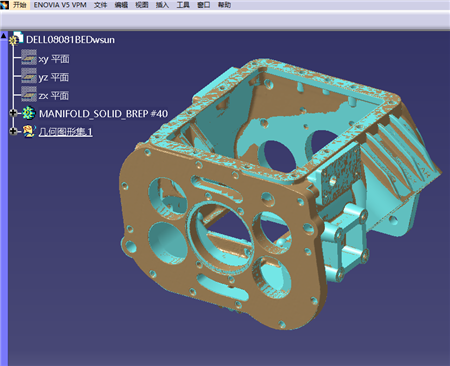

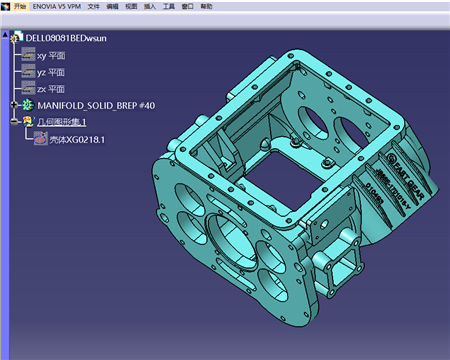

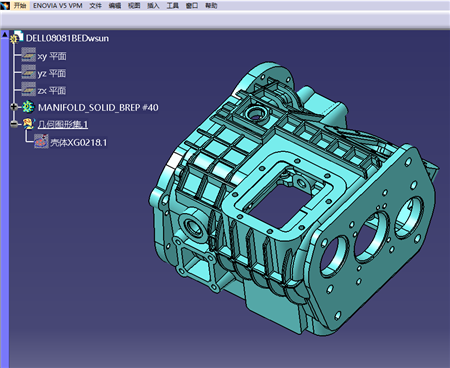

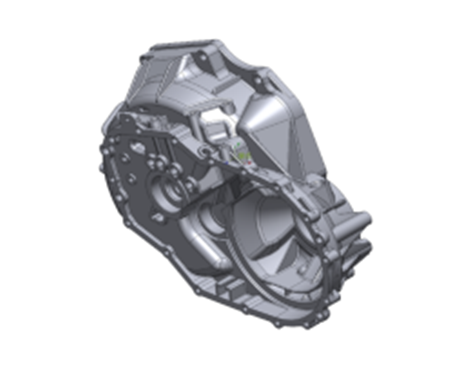

将扫描三维模型导入软件,进行数据处理、曲面重建,实现构造CAD模型(经过现场验证,逆向建模效果让客户非常满意。)

▲逆向建模设计,提供可编辑三维模型数据通用格式(STP格式)

▲逆向建模设计,提供可编辑三维模型数据通用格式(STP格式)

▲逆向建模设计,提供可编辑三维模型数据通用格式(STP格式)

▲逆向建模设计,提供可编辑三维模型数据通用格式(STP格式)

新拓三维XTOM测量系统采用高分辨率工业相机,带来超高精度扫描,使用操作过程灵活方便,能快速建立新产品的数字化模型,大大缩短新产品研发周期,提高企业产品设计和生产效率。

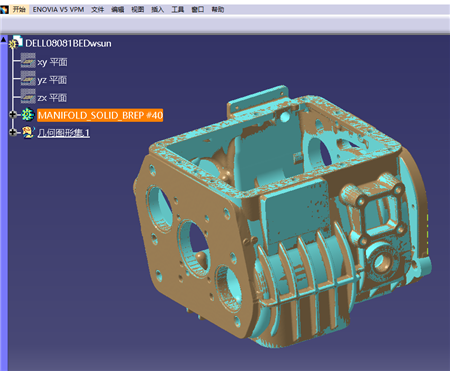

2、3D公差检测

变速箱壳体的加工质量直接影响变速箱内部部件的精度、性能和寿命。因此,汽车变速箱壳体的质量把控对汽车的性能、质量与安全尤为重要。然而,汽车变速箱壳体轮廓结构极为复杂,凹凸曲面非常多,传统的检测方式工作量非常大、耗时且不精准。XTOM三维光学扫描测量系统的出现,颠覆了变速箱壳体检测过程,大大提升了变速箱壳体检测的效率。

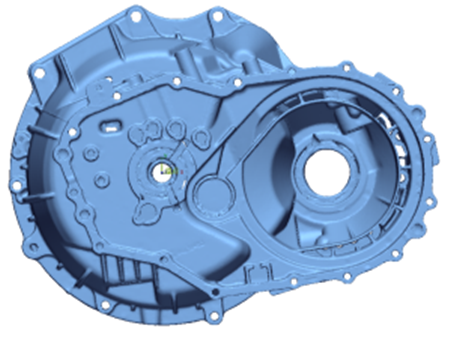

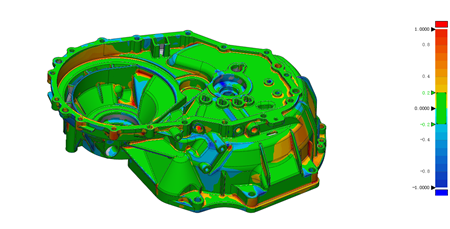

使用XTOM三维光学扫描测量系统,对变速箱壳体进行三维扫描,获取定位点和壳体的三维数据,与原始设计的3D数模文件图纸进行尺寸比对,得到生产的变速箱壳体的实际偏差注释图,数据保存直观方便,让客户得到了满意的结果。

针对变速箱壳体细节较多较复杂的区域,通过调整三维扫描软件参数,通过提高选定区域的扫描点间距,真实还原壳体表面轮廓细节,大大提升检测精度,降低检测时间和人力成本。

▲扫描获取壳体stl数据

与原始3D图纸进行尺寸比对,得到生产的变速箱壳体的实际偏差,确定变速箱壳体是否满足装配要求,从根本上保证变速箱壳体的生产质量安全。

▲尺寸比对偏差结果

随着汽车行业竞争日趋激烈,更短的设计周期,更高的产品质量,更可靠的产品性能,成为汽车制造行业的新需求。在变速箱壳体零件开发、测试及质量管控各环节,XTOM可以很好地满足汽车零部件厂商对于高效率、高精度三维检测、逆向设计需求,助力新车零部件的开发设计与生产制造。